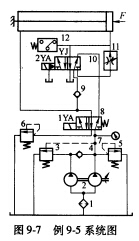

试对图9-7所示液压系统进行基本回路分析与评述。 请帮忙给出正确答案和分析 谢谢!

试对图9-7所示液压系统进行基本回路分析与评述。

请帮忙给出正确答案和分析,谢谢!

参考解答

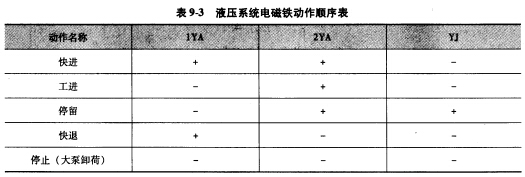

正确答案:这个液压系统能实现“快进→工进→停留→快退→停止”的半自动工作循环按其功能可以分解成以下一些基本回路:调速阀一背压阀式进油节流调速回路;双泵供油和液压缸差动连接的快速回路;电液换回阀的换向回路;电磁阀和顺序阀组成的速度切换回路;溢流阀和顺序阀组成的大泵卸荷回路等。这些基本回路的功能决定了该液压系统具有如下性能特点: 1)系统采用了调速阀一背压阀式进油节流调速回路。它能保证液压缸有稳定的低速运动、较好的速度刚性和较大的调速范围。回油路上加背压阀可防止空气渗入系统并能使液压缸承受负向的负载。 2)系统采用大小两个泵供油和液压缸差动连接两项措施来实现快进可得到较大的快进速度且能量利用也比较合理。液压缸停止运动时采用溢流阀和顺序阀组成的卸荷回路来使大泵卸荷既减少了能量损耗又使系统部分油路有一定压力以保证下一工作循环的顺利启动。 3)系统采用了电磁换向阀实现快进与工进的换接简化了油路和电路对于压力不太高、速度变化不太大的系统是适宜的。系统的停留时间和反向信号由压力继电器和时间继电器来控制使电路简单调整方便。 4)系统采用二位五通电液换向阀来切换主油路使液压缸换向平稳冲击和噪声小。同时换向阀的五通结构使快进和工进的换接只须控制一个阀即可减少了元件的使用数量也降低了压力损失。 总之这个液压系统设计比较合理它使用元件不多却能完成较为复杂的半自动工作循环且性能良好。 液压系统电磁铁动作顺序见表9-3所示:

这个液压系统能实现“快进→工进→停留→快退→停止”的半自动工作循环,按其功能可以分解成以下一些基本回路:调速阀一背压阀式进油节流调速回路;双泵供油和液压缸差动连接的快速回路;电液换回阀的换向回路;电磁阀和顺序阀组成的速度切换回路;溢流阀和顺序阀组成的大泵卸荷回路等。这些基本回路的功能决定了该液压系统具有如下性能特点:1)系统采用了调速阀一背压阀式进油节流调速回路。它能保证液压缸有稳定的低速运动、较好的速度刚性和较大的调速范围。回油路上加背压阀可防止空气渗入系统,并能使液压缸承受负向的负载。2)系统采用大小两个泵供油和液压缸差动连接两项措施来实现快进,可得到较大的快进速度,且能量利用也比较合理。液压缸停止运动时,采用溢流阀和顺序阀组成的卸荷回路来使大泵卸荷,既减少了能量损耗,又使系统部分油路有一定压力,以保证下一工作循环的顺利启动。3)系统采用了电磁换向阀实现快进与工进的换接,简化了油路和电路,对于压力不太高、速度变化不太大的系统是适宜的。系统的停留时间和反向信号由压力继电器和时间继电器来控制,使电路简单,调整方便。4)系统采用二位五通电液换向阀来切换主油路,使液压缸换向平稳,冲击和噪声小。同时换向阀的五通结构使快进和工进的换接只须控制一个阀即可,减少了元件的使用数量,也降低了压力损失。总之,这个液压系统设计比较合理,它使用元件不多,却能完成较为复杂的半自动工作循环,且性能良好。液压系统电磁铁动作顺序见表9-3所示:

相似问题

如图6-33b所示的回油节流调速回路 已知液压泵的供油量qp=25L/min 负载F=40000N

如图6-33b所示的回油节流调速回路,已知液压泵的供油量qp=25L/min,负载F=40000N,溢流阀调定压力Pp=5.4MPa,液压缸无杆腔面积A1=80×10-4m2,有杆腔面

液压马达的转速。请帮忙给出正确答案和分析 谢谢!

液压马达的转速。请帮忙给出正确答案和分析,谢谢!

能否用两个二位三通换向阀替代一个三位四通换向阀 绘图形符号予以说明。 请帮忙给出正确答案和分析 谢谢

能否用两个二位三通换向阀替代一个三位四通换向阀,绘图形符号予以说明。 请帮忙给出正确答案和分析,谢谢!

如图9—1所示的某立式组合机床的动力滑台采用液压传动。已知切削负载为28000N 滑台工进速度为50

如图9—1所示的某立式组合机床的动力滑台采用液压传动。已知切削负载为28000N,滑台工进速度为50mm/min,快进、快退速度为6m/min,滑台(包括动力头)的

设有三位四通换向阀(0型中位机能)如图4-8所示 已知其额定压力为7.0MPa 额定流量是25 L/

设有三位四通换向阀(0型中位机能)如图4-8所示,已知其额定压力为7.0MPa,额定流量是25 L/min,求该阀通道部分的尺寸。 请帮忙给出正确答案和分析,谢谢!